凯耀配资

上一期,我们深入剖析了轮毂加工市场的蓬勃态势、材料革新与工艺演进。本期,我们将聚焦华中数控(300161)在轮毂加工领域的核心技术,解密如何以技术创新实现加工效率与精度的双重突破。

轮毂加工对数控设备的要求

汽车轮毂数控设备加工面临诸多挑战。在精度要求上,轮毂作为汽车关键安全部件,其安装面的尺寸精度与位置精度需达到微米级标准。这不仅要求机床本身具备极高的几何精度,还需具备良好的热稳定性以控制热变形,同时保证重复定位精度,确保长时间连续加工时精度不发生显著衰减。

在性能方面,设备需兼顾刚性与动态稳定性。加工过程中的粗加工、精加工及断续切削工况,要求机床床身、主轴和进给系统具备高刚性,以有效抵御切削力,避免振动与变形;同时,为适应铝合金高速切削工艺,设备需实现高速进给与高主轴转速,在高速运动状态下保持稳定运行,从而保障加工精度与表面质量。此外,高转速与大功率的主轴配置,也是满足不同加工阶段需求的关键。

在功能配置上,高效性是核心要求。快速的轴移动速度与大容量高速自动换刀系统,大幅缩短非切削时间;高效的冷却排屑系统,有效解决铝合金加工中粘刀、积屑瘤及切屑处理难题;可靠的自动化工件装夹系统,满足生产线高效节拍需求。此外,强大的数控系统、高可靠性与易维护设计,以及便于自动化集成的设备布局,都是汽车轮毂数控加工必须解决的重要课题。

华中8型轮毂加工产品新配套方案

全新配套方案以软硬件协同赋能轮毂制造全流程升级。方案涵盖软件包与硬件包两大核心模块:软件包整合数控装置、进给伺服、主轴伺服等专业软件;硬件包则集成 HNC-818 分体式数控系统、HPC210 控制单元、HSV-130 共电源模块书本式伺服驱动单元,以及 STP 系列高性能电机,软硬一体为轮毂加工提供坚实技术支撑。

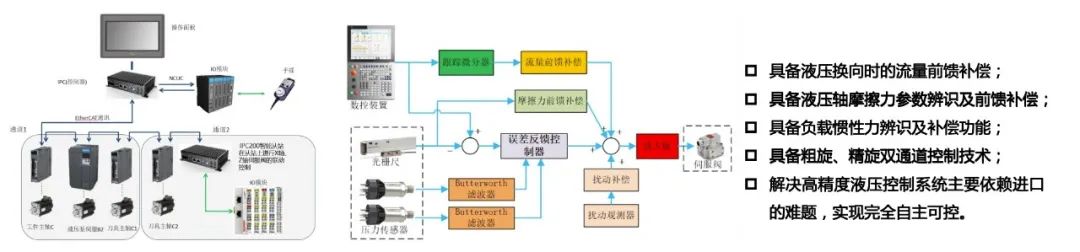

在轮毂旋压加工领域,配套方案研发出基于智能从站的高精度液压控制算法。该算法深度融合数控系统插补控制技术与智能从站多液压轴控制技术,实现多液压轴间的高精度联动。

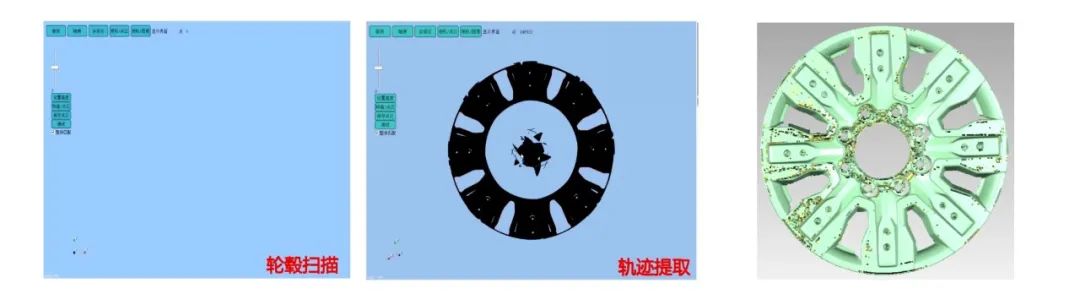

针对轮毂打磨加工环节,配套方案创新采用机器视觉轨迹提取技术。通过 3D 相机对轮毂进行全方位精准扫描,快速构建高精度三维模型,自动识别轮毂窗口等复杂打磨区域。系统基于机床运动学模型,将扫描数据转化为精确的打磨轨迹,生成个性化打磨程序,完成精密加工路径规划,实现从模型构建到程序生成的全自动化流程,有效提升轮毂打磨的加工效率与质量。

更精 更快 更智能

华中系统在轮毂加工的技术应用

高速加工解决方案

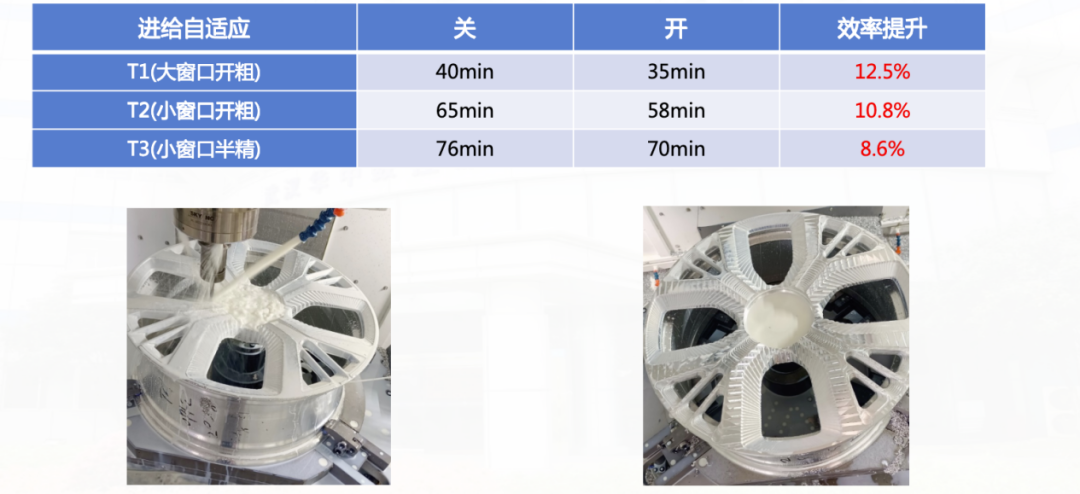

进给速度自适应控制(AFC)

该功能能够实时监测主轴与进给轴负载电流,自动调节进给倍率(50%-120%),在某轮毂加工现场,粗 / 半精加工效率提升 8.6%-12.5%,实现刀具寿命与加工效率的最优平衡。

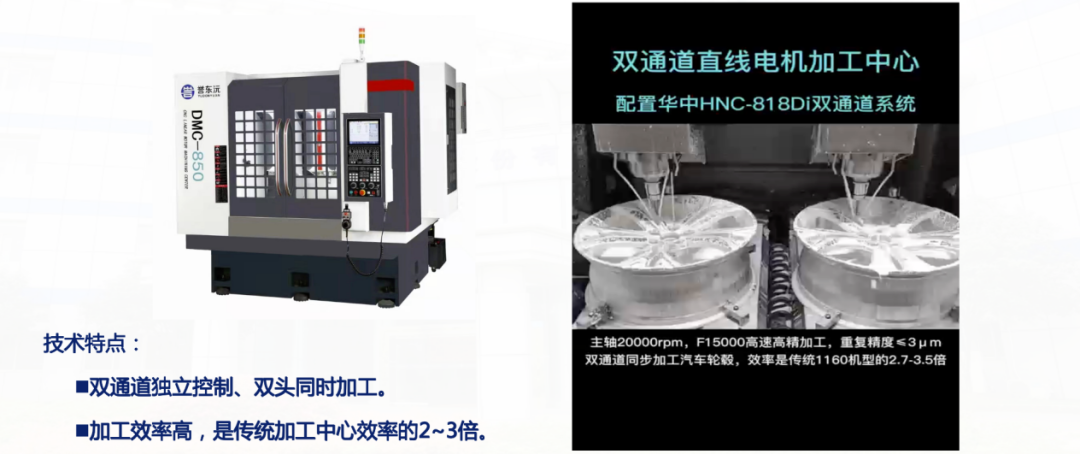

多轴多通道控制技术

华中8型多轴多通道控制满足数控机床的复杂加工工艺及工序控制要求,解决了复合加工机床、柔性生产线等的多轴协同控制难题。誉东沅双通道轮毂机搭载该系统后,成功实现 5G 基站、轮毂等复杂部件的高精度批量生产。

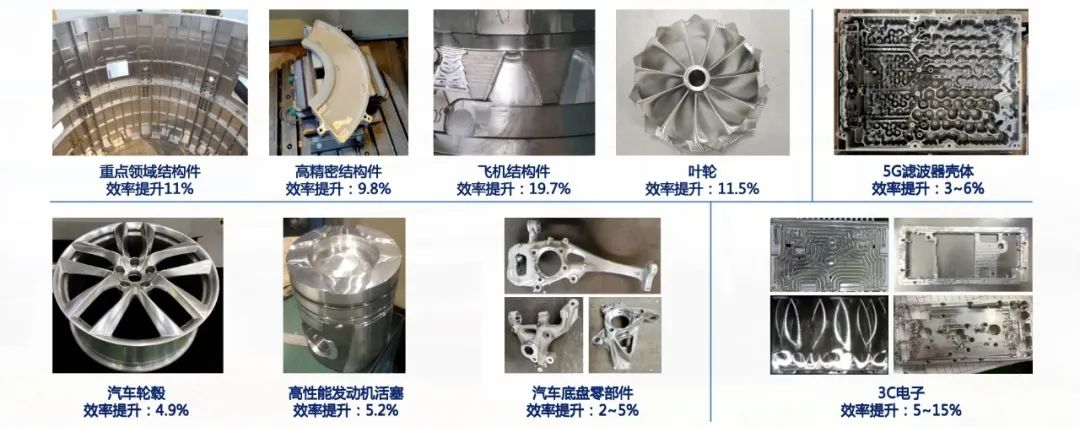

模板式工艺参数优化

通过数据采集与算法分析,为批量生产场景提供定制化参数方案,在重点领域、汽车制造等领域,平均提升加工效率 5%-20%。

直线电机应用

凭借高加速度与纳米级分辨率特性,华中数控直线电机解决方案将轮毂加工速度提升至 15000mm/min,较传统方案效率提升 2.7-3.3 倍,表面质量与尺寸精度达行业领先水平。

高精加工保障体系

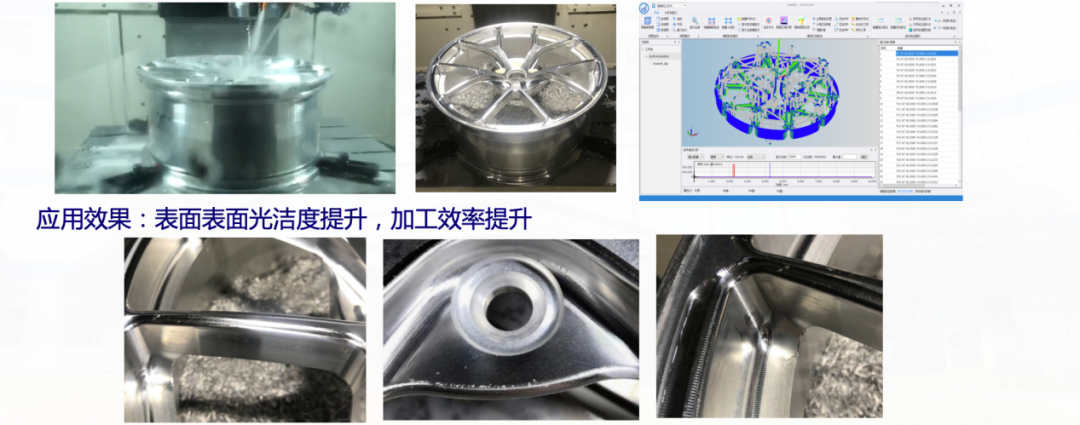

超匀顺曲面插补功能

针对复杂曲面加工,通过轨迹平滑算法优化速度连续性,在 8000mm/min 高速铣削场景下,实现全局速度稳定输出,显著提升轮毂表面光洁度。

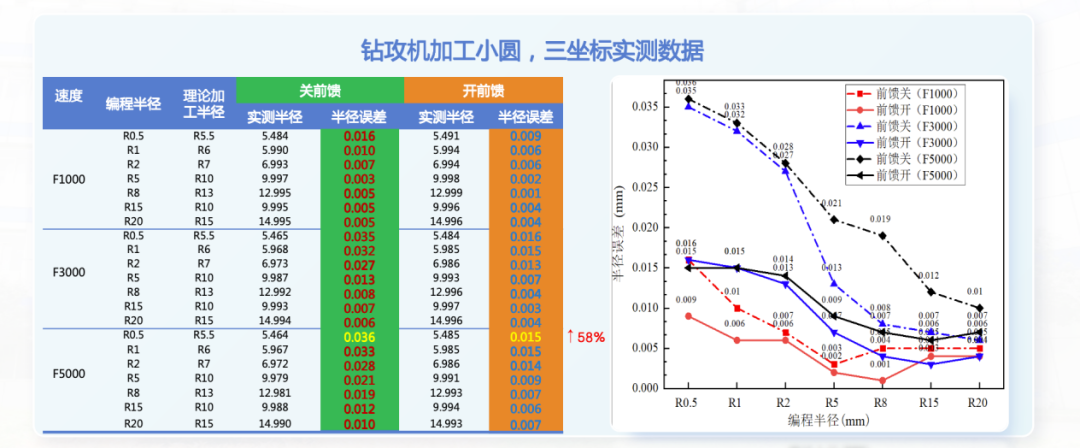

智能前馈技术

融合速度、加速度前馈补偿与摩擦扰动观测,在 R0.5mm 小圆弧加工中,开启该功能后轮廓精度提升 58%,确保复杂型面加工的尺寸一致性。

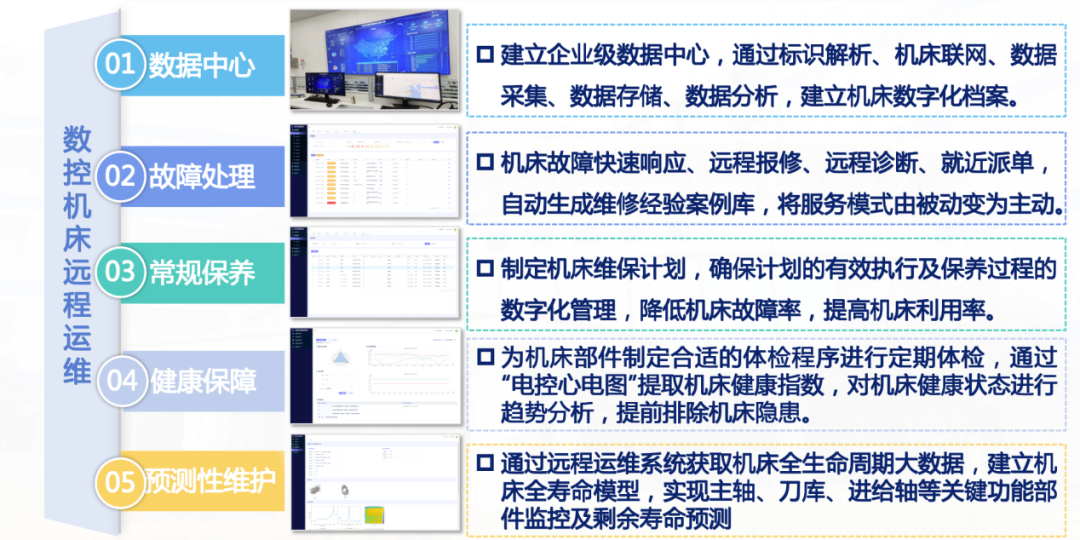

智能化运维体系

全生命周期管理:依托企业级数据中心,构建机床数字化档案,实现故障预测性维护、维保计划智能调度与关键部件寿命预估,将被动维修转变为主动健康管理。

远程诊断系统:通过 NCUC 总线实时采集设备数据,支持远程故障诊断与程序优化,有效降低停机时间,提升设备综合利用率。

深度赋能产业升级

下一期凯耀配资,我们将带您走进华中数控轮毂加工技术的实际应用现场,通过真实案例展现技术落地成果,敬请期待!

广源优配提示:文章来自网络,不代表本站观点。